Сигнализатор горючих газов и паров "Сигнал-02"

техническое описание и инструкция по эксплуатации ТО

ГУ 4215-002-45167996-99 (ГКПС16.00.00.000ПС)

1.Назначение и технические характеристики.

*2.Комплект поставки.

*З.Устройство прибора.

*3.1.Принцип действия.

*3.2.0писание электрической схемы.

*З.З.Конструкция.

*3.4.Маркировка и пломбирование.

*4. Подготовка к работе.

*4.1.Общие указания по эксплуатации.

*4.2.Проведение измерений.

*4.3.Порядок зарядки аккумуляторов.

*5. Возможные неисправности и методы их устранения.

*6.Техническое обслуживание.

*6.1.Перечень контрольно-профилактических работ.

*6.2.Методы и средства поверки.

*7.Правила транспортировки и хранения.

*8.Свидетельство о приемке.

*9.Свидетельство об упаковке.

*10.Протокол поверки.

*11.Гарантийные обязательства.

*12.Сведения о гарантийных и послегарантийных ремонтах.

*ПРИЛОЖЕНИЕ:

*Техническое описание (ТО) и инструкция но эксплуатации определяет состав и устройство сигнализатора взрывоопасных газов и паров "Сигнал-02" (ТУ 4215-002-45167996-99 с маркировкой взрывозащиты

lExibdIIB4), содержит необходимые данные для его приемки, контроля и эксплуатации и предназначено для обслуживающего персонала в качестве рабочей документации.Сертификат соответствия №РОСС Ки.ГБ05.В00157.

1.Назначение и технические характеристики.

1.1.Сигнализатор "Сигнал-02" (в дальнейшем сигнализатор) предназначен для поиска и локализации утечек взрывоопасных газов и паров (метан, пропан, бутан, пары бензин и т.п.) и соответствует требованиям нормативных документов: ГОСТ 12.2.007.0-75; ГОСТ 12.2.020-76; ГОСТ 22782.0-81; ГОСТ 22782.5-78; ГОСТ 2

2782.6-81; ГОСТ 27540-87; Правил устройства электроустановок (изд.6, 1998г.).1.2.Сигнализатор определяет уровень загазованности в подвалах, колодцах, камерах и других помещениях технологических объектов класса В-1, В-1а, наружных установок класса В-1г (по классификации ПУЭ, гл.7.3, изд. 1985 г.), где по условиям эксплуатации возможно

образование взрывоопасных смесей категории IIB, Т4 согласно ГОСТ 12.1011-78.

1.3.Сигнализатор изготовлен в климатическом исполнении УХЛ категории 3.1 по ГОСТ 15150-69 и предназначен для работы при температурах от -20°С до +40°С, относительной влажности до 95% при температуре +35°С и атмосферном давлении от 84кПа до 106,7кПа. Степень защиты от внешних воздействий не ниже IP-54 по ГОСТ 14254-80. Оболочка сигнализатора имеет высокую степень механической прочности в соответствии с ГОСТ 22782.0-81.

1.4. По устойчивости к механическому воздействию сигнализатор имеет вибропрочное исполнение по ГОСТ 12997-84 и выдерживает

внешние вибрационные воздействия с амплитудой не более 0,5 мм и частотой до 35Гц.

1.5. Сигнализатору в соответствии со свидетельством (ЦС ВЭ ИГД №2000.С35) о взрывозащищенности электрооборудования электротехнических устройств присвоена маркировка взрывозащиты 1ExibdIIBT4.

1.6.Сигнализатор обеспечивает по истечении времени прогрева (не более 30 с):

•измерение концентрации взрывоопасных газов и паров в диапазоне (0...50)%НКПР при основной абсолютной погрешности не более ±5%НКПР;

•дополнительную абсолютную погрешность ±2,5% при изменении температуры окружающей и контролируемой среды на каждые 10°С;

•время срабатывания не более 10 с;

•подачу звукового непрерывного сигнала при концентрации взрывоопасного газа свыше 20% НКПР (1.0% об.долей СН

4) с погрешностью ±5% НКПР;•световую индикацию при включении питания и разбалансе мостовой схемы измерений на воздухе;

•подачу звукового и светового сигнала разряда аккумуляторов при напряжении питания ниже 4,4В;

• порог срабатывания ограничителя тока в цепях искрозащиты не более 0,5А;

1.7.Питание сигнализатора осуществляется от четырех встроенных аккумуляторов типа АА емкостью по 1300мА/ч.

1.8.Время непрерывной работы сигнализатора не менее 8 часов.

1.9.3арядка аккумуляторов производится сетевым адаптером (12В, 500мА), входящим в комплект поставки сигнализатора.

1.10.Время заряда полностью разряженных аккумуляторов не

более 9часов.

1.11.Масса снаряженного сигнализатора не более 550г.

1.12.Габаритные размеры снаряженного сигнализатора:

194х92х3 6мм.

1.13.Средняя наработка на отказ сигнализатора без учета термокаталитического сенсора и аккумуляторов не менее 10000ч.

1.14.Средний срок службы сигнализатора при своевременном выполнении технического обслуживания в соответствии с инструкцией по эксплуатации настоящего ТО не менее 10 лет.

|

Наименование |

Количество |

Примечание |

|

Сигнализатор "Сигнал-02" |

1 |

|

|

Удлинитель кабельный |

1 |

Длина кабеля 6 метров |

|

Датчик в сборе |

1 |

Сенсор ТКС-1 |

|

Адаптер сетевой |

1 |

12В, 500мА |

|

Техническое описание |

1 |

|

|

Чемодан укладочный |

1 |

|

Примечание: По требованию Заказчика сигнализатор может комплектоваться удлинителем кабельным различной длины.

3.1.Принцип работы сигнализатора основан на регистрации изменения сопротивления платиновой проволоки термокаталитического сенсора при ее нагреве за счет тепла, выделяющегося при протекании термохимической реакции горения газа или пара в присутствии катализатора.

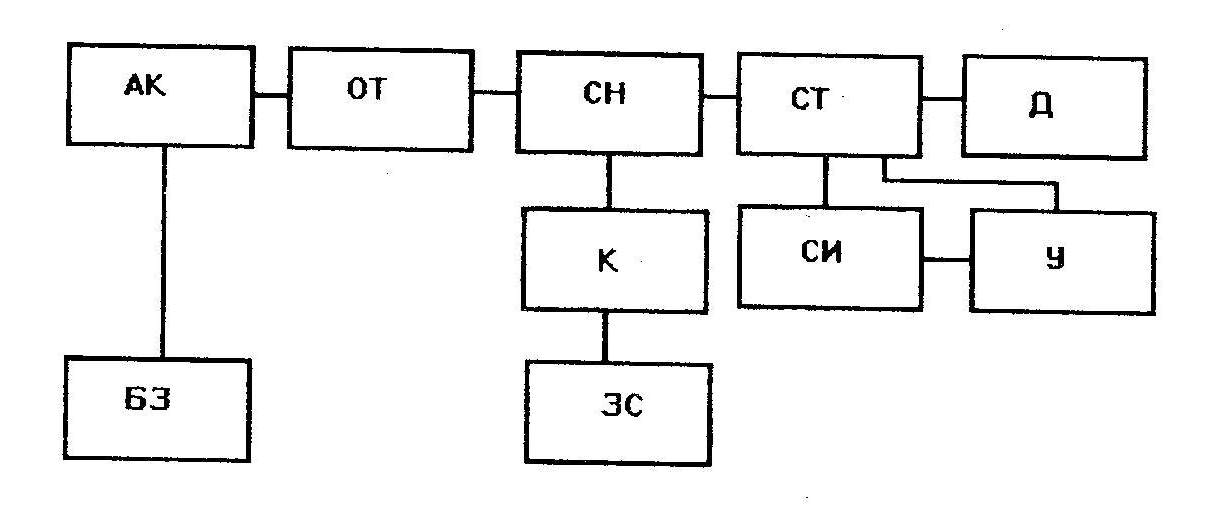

3.2.Структурная схема сигнализатора приведена на рис.1 (см. Приложение настоящего ТО).

Аккумуляторная батарея (АК) через ограничитель тока (ОТ) питает блок обработки сигнализатора. Заряд АК осуществляется от внешнего блока (БЗ).

ОТ обеспечивает искробезопасность электрических цепей сигнализатора, ограничивая в них максимально возможный ток на уровне 0,5А, а при коротком замыкании - до уровня 0,05А. Напряжение с выхода ОТ поступает на стабилизатор напряжения (СН).

С выхода СН напряжение подается на опорный вход компаратора (К) цепи контроля уровня заряда АК. При падении выходного напряжения АК ниже (4...4,4)В К формирует управляющий сигнал в цепь звуковой сигнализации (ЗС). При этом раздается непрерывный звуковой сигнал ЗС и гаснет светодиод, индицирующий рабочее состояние сигнализатора.

С выхода СН напряжение также поступает на вход стабилизатора тока (СТ), обеспечивающего питание: сенсора датчика (Д); опорного резистора измерительного моста, в одно из плеч которого включен Д;

делителя схемы индикации (СИ).

Напряжение разбаланса измерительного моста пропорционально концентрации исследуемого ком нонет а, например, метана. Напряжение разбаланса усиливается усилителем (У) и поступает на вход схемы индикации (СИ).

Отсчет результатов измерения СИ производится по светодиодной линейке с дискретностью 5%НКПР.

3.2.0писание электрической схемы.

3.2.1.Схема электрическая принципиальная сигнализатора "Сигнал-02" приведена на рис.2 (см. Приложение настоящего ТО). Функционально сигнализатор разделен на:

•блок обработки (А1) с выведенным на лицевую панель разъемом ХР1, пьезоизлучателем НА1 и, регулируемым через фрикционную муфту, расположенную на боковой накладке сигнализатора, потенциометром R5 "СМЕЩЕНИЕ";

•ограничитель тока (А2) с установленным на боковой накладке сигнализатора тумблером включения питания SA1 и смонтированным на плате батарейным отсеком (У1) с установленными аккумуляторными батареями GB1-GB4;

•сенсор В1 выносного датчика с разъемом XS1;

•сетевой адаптер G1 с распаянным на кабеле разъемом XS2.

3.2.2.Блок обработки А1 состоит из:

•СТ на транзисторе VT1;

•схемы контроля разряда аккумуляторных батарей на компараторе DA1.2 со светодиодным индикатором HL1;

•схемы управления ЗС на DD1, таймере DD2 и транзисторе VT2, работающем в ключевом режиме;

•измерительного полумоста, образованного потенциометром R5 (задающим начальное нулевое смещение измерительного моста при присоединении сенсорного полумоста датчика после его прогрева) и резисторами R37 и R38;

•усилителя разбаланса DA1.1 с потенциометром R12 в цепи обратной связи, обеспечивающим калибровку сигнализатора при поверке;

•компараторов DA1.3-DA3.4, опорное напряжение на которых задается резистивным делителем R14-R21;

•СИ на светодиодных индикаторах HL2-HL11;

•таймера DD3, обеспечивающего прерывистый режим свечения светодиодных индикаторов HL2-HL5 с частотой (1-2)Гц и появление прерывистого звукового сигнала при превышении порога в 20%НКПР.

3.2.3.Светодиодный индикатор HL1 зеленого свечения индицирует нормальную степень зарядки аккумуляторных батарей после включения тумблера питания сигнализатора (при суммарном напряжении на аккумуляторных батареях не ниже 4,4В). В противном случае индикация отсутствует и появляется звуковой сигнал частотой 2кГц.

3.2.4.Светодиодный индикатор HL10 желтого свечения индицирует "нулевой" разбаланс измерительного моста, образованного полумостом блока обработки А1 и полумостом измерительного сенсора, при отсутствии горючих веществ в воздухе.

3.2.5. Светодиодный индикатор HL11 красного свечения индицирует "отрицательный" разбаланс измерительного моста, что удобно при начальной настройке сигнализатора перед началом измерений при отсутствии горючих веществ в воздухе.

3.2-б.Светодиодные индикаторы HL9-HL2 красного свечения образуют линейную шкалу представления результатов измерения в диапазоне (0-50)%НКПР с дискретностью 5%НКПР. При отсутствии горючих веществ в воздухе светодиодные индикаторы индицируют степень "положительного" разбаланса измерительного моста, что удобно при начальной настройке сигнализатора перед началом измерений.

3.2.7.0граничитель тока А2 состоит из двух идентичных последовательно соединенных транзисторных схем.

Транзисторы VT2.1 и VT5.1 при токе нагрузки менее 0,5А работают в ключевом режиме. При достижении током нагрузки порогового значения

транзисторы переходят в активный режим работы, что приводит к резкому уменьшению тока нагрузки вплоть до 0,05А в режиме короткого замыкания в нагрузке.

3.2.8.Диод VD1.1 обеспечивает протекание тока заряда аккумуляторных батарей при подключении внешнего сетевого адаптера.

3.3.1.Внешний вид сигнализатора показан на рис.3 (см. Приложение настоящего ТО).

"Сигнал-02" изготовлен в виде переносного индивидуального сигнализатора взрывоопасных газов и паров в вибропрочном исполнение (ГОСТ 12997-84) и способен выдерживать внешние вибрационные воздействия с амплитудой не более 0,5мм и частотой до 35Гц.

3.3.2.Корпус сигнализатора цельнометаллический, что обеспечивает механическую прочность в соответствии с ГОСТ 22782.0-81 и степень защиты от внешних воздействий не ниже IP-54.

3.3.3.Боковые накладки сигнализатора, конструкция которых допускает его крепление на нагрудном ремне, отлиты из термостойкого пластика марки АБС.

3.3.4. Для крепления сигнализатора на поясном ремне предусмотрена стальная пружинная клипса.

3.3.5.На боковой накладке размещены: тумблер включения питания и фрикционный механизм с возвратом для оперативной балансировки измерительного моста сигнализатора.

3.3.6.На лицевой панели сигнализатора установлен разъем для непосредственного присоединения, либо через кабельный удлинитель, термокаталитического датчика или сетевого адаптера при зарядке аккумуляторных батарей.

3.3.7.Термокаталитический датчик имеет вид взрывозащиты "Взрывонепроницаемая оболочка", колпачок которого выдерживает давление взрыва и исключает его передачу в окружающую среду. Конструкция термокаталитического датчика приведена на рис. 5.

Чувствительный элемент, рабочая температура которого может достигать 500°С, заключен во взрывонепроницаемую оболочку (колпачок), выполненную из спеченного титанового порошка по ТУ 88УССР 147 036-85.

Максимальная пора в колпачке не более 70 мкм, толщина стенки взрывонепроницаемой оболочки 1,5 мм. Колпачок приклеен к основанию клеем К-300. Длина клеевого шва 6 мм.

Температура на наружной поверхности колпачка не достигает 135°С, что соответствует требованиям ГОСТ 22782.0-81 для температурного класса электрооборудования ТЗ.

3.4.Маркировка и пломбирование.

3.4.1.Маркировка сигнализатора соответствует конструкторской документации ГКПС16.00.00.000 и ГОСТ 12.2.020-76.

3.4.2.На корпусе сигнализатора нанесена маркировка, содержащая:

• наименование и условное обозначение прибора;

•товарный знак предприятия-изготовителя;

•маркировка взрывозащиты

1ExibdIIBT4;• номер прибора и год выпуска.

3.4.3. Пломбированию подлежит винт, крепящий боковую накладку корпуса прибора.

4.1.Общие указания по эксплуатации.

4.1.1.Сигнализатор "Сигнал-02" является сложным прибором, требующим аккуратного обращения и ухода в процессе эксплуатации.

4.

1.2.При эксплуатации необходимо следить за чистотой разъемов, не допуская загрязнения поверхностей, штырей и гнезд. При длительной эксплуатации необходимо проводить их периодический осмотр и удалять загрязнения чистой тряпочкой.4.1.3.При подключении удлинителя кабельного должны быть приняты меры, не допускающие прокручивание кабеля относительно соединителя и ответной части.

4.1.4.Перед началом работы с сигнализатором необходимо внимательно изучить техническое описание и инструкцию по эксплуатации.

4.1.5.На всех стадиях эксплуатации прибор следует оберегать от ударов и сотрясений.

4.1.6..При эксплуатации сигнализатора ЗАПРЕЩАЕТСЯ:

•нарушать пломбировку прибора;

•устранять неисправности вне специализированной организации;

• производить зарядку аккумуляторов во взрывоопасных помещениях;

•работать с прибором, имеющим механические повреждения и нарушения пломбировки.

4.2.1.Перед началом работы следует подсоединить датчик к разъему, расположенному на лицевой панели сигнализатора либо непосредственно, либо через удлинитель кабельный, входящий в комплект прибора.

ВНИМАНИЕ: НЕ ДОПУСКАЕТСЯ ВКЛЮЧЕНИЕ

сигнализатора без присоединенного

ДАТЧИКА ВО ИЗБЕЖАНИЕ ВЫХОДА ПРИБОРА ИЗ СТРОЯ.

4.2.2.Включить тумблер питания, расположенный на боковой накладке сигнализатора.

При этом зажигается светодиод зеленого свечения "ПИТАНИЕ/БАТ.", индицирующий рабочее состояние аккумуляторных батарей, и вырабатываются импульсы световой и звуковой сигнализации в течение времени прогрева каталитического сенсора и установления рабочих режимов работы сигнализатора.

4.2.3.Время прогрева каталитического сенсора не более 60с.

По истечении этого времени на светодиодном индикаторе сигнализатора должен светиться только желтый светодиод, соответствующий "нулевому" показанию прибора.

4.2.4-Если, в отсутствии горючих газов или паров в месте расположения датчика, светятся рядом с со светодиодом желтого свечения один или несколько светодиодов красного свечения, то необходимо провести коррекцию "нулевого" показания сигнализатора.

4.2.5.Коррекция "нулевого" показания сигнализатора производится в отсутствии горючих газов или паров в месте расположения датчика путем вращения оси потенциометра через фрикционный механизм с возвратом, размещенный на боковой накладке под тумблером включения питания прибора.

Внимание: Конструкцией фрикционного механизма с возвратом предусмотрена возможность регулировки "нуля" потенциометром только при одновременном легком нажатии и вращении его штока.

4.2.6.Вращение штока фрикционного механизма регулировки может осуществляться либо ногтем большого пальца оператора, либо отверткой.

4.2.7.Направление вращения штока фрикционного механизма с возвратом должно совпадать с нанесенным на корпус сигнализатора обозначением коррекции "нуля" и соответствовать светодиодной индикации на лицевой панели сигнализатора.

Свечение красного светодиода левее "нулевого" уровня (желтый светодиод) означает "отрицательное" смещение измерительного моста и требует для коррекции вращения штока фрикционного механизма против часовой стрелки в направлении "+".

Свечение одноного или нескольких красных светодиодов правее "нулевого" уровня (желтый светодиод) означает "положительное" смещение измерительного моста и требует для коррекции вращения штока фрикционного механизма по часовой стрелке в направлении "-".

4.2.8.Наличие в месте расположения датчика сигнализатора горючих газов и паров индицируется светодиодной шкалой прибора с дискретностью 5%НКПР.

4.2.9.При концентрации горючего газа и паров более 20%НКПР сигнализатор вырабатывает импульсы звуковой сигнализации. При этом светодиоды, соответствующие большей (относительно реальной) концентрации, начинают светиться в импульсном режиме.

4.2.10.При снижении напряжения аккумуляторных батарей сигнализатора ниже (4,3-4,4)В раздается непрерывный звуковой сигнал и гаснет светодиод зеленого свечения "ПИТАНИЕ/БАТ.".

ВНИМАНИЕ:

Для предотвращения выхода аккумуляторов из строя необходимо выключить тумблер питания сигнализатора и осуществить их зарядку.4.3.Порядок зарядки аккумуляторов.

Справочные данные

: В сигнализаторе установлены четыре последовательно соединенные Ni-Mh (никель-металл-гибридные) аккумуляторные батареи GP-1300 емкостью 1300мА/ч.Время непрерывной работы сигнализатора на новых полностью заряженных аккумуляторных батареях составляет 8,5 часов. После 500 циклов заряда емкость аккумуляторных батарей упадет примерно на (15-20)% от начального значения.

Аккумуляторные батареи обладают "эффектом памяти", хотя и не таким ярко выраженным, как у Ni-Cd. Аккумуляторные батареи, обладающие "эффектом памяти" можно заряжать только после их полного разряда, иначе уровень остаточного заряда "запоминается" как нулевой, что уменьшит их доступную емкость.

Ni-Mh аккумуляторные батареи допускают подзарядку. Однако, для профилактики, рекомендуется периодически дожидаться их полного разряда.

Срок службы применяемых аккумуляторных батарей не менее 500 циклов заряда-разряда. Заряд аккумуляторных батарей рекомендуется проводить при температуре от +10°С до +45°С. При отрицательных температурах емкость аккумуляторных батарей падает. Граничная температура их применения -20°С.

4.3.1. Для заряда батарей отключить питание сигнализатора тумблером, расположенным на боковой накладке прибора.

Внимание: Если после разряда аккумуляторных батарей не отключить тумблер питания сигнализатора, то они могут выйти из строя.

4.3.2. Отсоединить датчик от разъема на лицевой панели сигнализатора.

4.3.3. Подсоединить к разъему на лицевой панели сигнализатора сетевой адаптер, входящий в комплект поставки.

4.3.4. Подключить адаптер к сети переменного тока напряжением 220В.

4.3.5. Время заряда полностью разряженных аккумуляторов не более 9часов.

5. Возможные неисправности и методы их устранения.

5.1.Перечень возможных неисправностей приведен в таблице:

|

Неисправность |

Возможные причины |

Метод устранения |

|

При включении сигнализатора отсутствуют звуковой сигнал и световая индикация. |

Полностью разряжены аккумуляторные батареи. |

Зарядить аккумуляторные батареи. |

|

При включении сигнализатора постоянно вырабатывается сигнал звуковой сигнализации. |

Неисправность сенсора датчика. Неисправность блока обработки. |

Проверить сенсор. Отремонтировать блок обработки. |

|

Сигнализатор не реагирует на наличие горючего газа. |

Обрыв термокаталитического сенсора в датчике. Разбаланс мостовой схемы измерений. |

Заменить сенсор. Провести балансировку. |

5.2.Ремонт и замена блок ограничителя тока цепи искрозащиты сигнализатора проводится в специализированном ремонтном предприятии или Изготовителем в соответствии с РТМ 16.689169-75.

Блок ограничителя тока цепи искрозащиты ремонту у Потребителя не подлежит.

5.3.После проведения ремонта корпус сигнализатора пломбируется работниками КИПиА.

6.1.Перечень контрольно-профилактических работ.

6.1.1.Для обеспечения работоспособности сигнализатора в течение всего срока эксплуатации обслуживающим персоналом должен проводиться ряд контрольно-профилактических работ.

6.1.2.Внешний осмотр прибора:

•проверка креплений разъема и фрикционного механизма;

•состояние лакокрасочных и гальванических покрытий;

•состояние и исправность удлинителя кабельного;

•проверка общей работоспособности прибора. 6.1.3.При техническом обслуживании сигнализатора выполняются, при необходимости, следующие работы:

•зарядка аккумуляторных батарей;

•контроль работоспособности и своевременная замена сенсора датчика;

•контроль работоспособности звуковой сигнализации. 6.1.4.0смотр внутреннего состояния монтажа прибора производится после истечения гарантийного срока один раз в два года. Проверяется крепление блоков и узлов, качество паек, состояние контактов разъема, работа переключателя, удаляется грязь и коррозия. Коррозированные места зачищаются и покрываются соответствующей смазкой

.6.1.5.Проверка прибора на соответствие техническим характеристикам, приведенным в паспорте, производится согласно методике, изложенной в разделе 6.2.

6.2.Методы и средства поверки.6.2.1.Условия поверки.

6.2.1.1. Сигнализатор подвергается государственной поверке специализированной организацией. Периодичность поверки устанавливается предприятием, эксплуатирующим сигнализатор, в зависимости от условий эксплуатации, но не реже одного раза в год.

6.2.1.2.Сигнализатор подлежит обязательной поверке при замене термокаталитического сенсора.

6.2.1.3. Диапазон измерений концентраций метана, пропана, бутана, а также иных взрывоопасных газов и паров: (0... 50)%НКПР.

6.2.1.4.Основная абсолютная погрешность должна быть не более ±5%НКПР (CFL,).

6.2.1.5.При проведении поверки должны соблюдаться следующие условия:

•температура окружающею воздуха: (+5...+40)°С;

•относительная влажность окружающего воздуха: до80%;

•атмосферное давление: 108кПа.

6.2.1.5.Баллон с ПГС должен эксплуатироваться при соблюдении следующих условий:

•температура окружающего воздуха: (+5...+40)°С;

•расход смеси: (100±25)мл/мин.

6.2.1-б.Баллоны, предназначенные для поверочных газовых смесей данного состава, запрещается заполнять другими газами и газовыми смесями, производить любые операции, которые могут увлажнить или замаслить их внутренние поверхности, а также запрещается перекрашивать баллоны или изменять их маркировку.

б.2.1.7.Определение основной абсолютной погрешности измерения производится с применением поверочных газовых смесей из баллонов под давлением.

6.2.1.8-При проведении поверки должны применяться средства поверки, указанные в таблице.

|

Наименование |

Тип |

ГОСТ (ТУ) |

Примечание |

|

Прибор комбинированный |

Ц4317 |

ГОСТ10373-82 |

|

|

Термометр лабораторный |

|

ГОСТ215-73 |

(0...50)°С |

|

Реометр |

РКС-1- 0.25 |

ГОСТ9932-75 |

|

|

ПГС№1 |

|

|

Атмосферный воздух |

|

ПГС №2 в баллонах |

|

•ГУ 6-16-3907-87 |

(1...1,5)%СН4 на воздухе |

|

ПГС №3 в баллонах |

|

ТУ 6-16-3907-87 |

(2 2-2,5)%CTi4 на воздухе |

|

Психрометр |

ПВ1Б |

ГОСТ27544-87 |

|

|

Секундомер |

СМ-60 |

ГОСТ5072-79 |

|

Примечание: При проведении поверки допускается замена средств измерений, приведенных в таблице любыми другими, имеющими метрологические характеристики не хуже указанных средств измерений.

6.2.1.9.Поверяющие приборы должны быть надежно заземлены, 6.2.1.10.Перед проведением поверки сигнализатора "Сигнал-02" необходимо:

•проверить сигнализатор на отсутствие внешних повреждений;

•включить питание сигнализатора и прогреть прибор в соответствии с инструкцией по эксплуатации;

•проверить исправность функционирования прибора.

6.2.2.Проведение поверки.

6.2.2.1.Провести проверку комплектности сигнализатора в соответствии с п.2 настоящего ТО.

6.2.2.2.Проверить соответствие серийного номера на корпусе прибора приведенному в паспорте.

6.2.2.3.Убедиться в сохранности пломбы завода-изготовителя или ремонтной организации.

6.2.2.3.Приборы, не удовлетворяющие требованиям пп.6.2.2.1.-6.2.2.3. к дальнейшим операциям по поверке не допускаются.

6.2.2.4.Методика определения погрешности измерения:

•включить питание сигнализатора и прогреть прибор в течении не менее 15 мин до стабилизации показаний;

•поместить датчик сигнализатора в ПГС№1 (атмосферный воздух) и посредством фрикционного механизма с возвратом, расположенного на боковой накладке корпуса прибора установить "нулевое" показание по светодиодной шкале;

•собрать схему измерений в соответствии с рис.4;

• подать на датчик сигнализатора поочередно смеси из баллонов ПГС No2 и ПГС №З. Каждую ПГС подавать до получения установившихся показаний цифрового табло, но не более 1 мин. Расход ПГС: (100±25)мл/мин.

•зафиксировать результаты измерений по светодиодной шкале сигнализатора.

•при необходимости осуществить коррекцию чувствительности потенциометром R12 (см. пп. 6.2.2.6. и Приложение).

6.2.2.5.Методика проверки времени срабатывания аварийной сигнализации:

•включить питание сигнализатора и прогреть прибор в течении не менее 15 мин до стабилизации показаний;

•поместить датчик сигнализатора в ПГС№1 (атмосферный воздух) и посредством фрикционного механизма с возвратом, расположенного на боковой накладке корпуса прибора установить "нулевое" показание по светодиодной шкале; -

•собрать схему измерений в соответствии с рис.4;

•подать на датчик сигнализатора смесь из баллона ПГС№3. Расход ПГС: (100±25)мл/мин;

•зафиксировать секундомером момент появления свечения красного светодиода, индицирующего порог 20%НКПР. Измеренный секундомером интервал времени от момента подачи смеси ПГС№3 на сенсор до момента появления свечения красного светодиода, индицирующего сигнальный порог (20%НКПР} называется временем срабатывания аварийной световой сигнализации датчика.

•Время срабатывания аварийной световой сигнализации

сигнализатора не должно превышать 8с.

6.2.2.6.Регулировка чувствительности проводится на максимальной концентрации метана, регистрируемой сигнализатором (50%НКПР).

Методика проведения коррекции чувствительности:

•вскрыть пломбу на боковой накладке сигнализатора и отвернуть крепежную гайку;

•отсоединить боковые накладки сигнализатора;

•сместить лицевую панель, открыв доступ к двум винтам крепления печатной платы;

•удалить два винта крепления печатной платы;

•выдвинуть печатную плату, обеспечив доступ к потенциометру R12;

•включить питание сигнализатора и прогреть прибор;

•подать на датчик сигнализатора поверочную газовую смесь 50%НКПР, что соответствует 2,5% объемной концентрации N4;

•после установления показаний сигнализатора, вращая ось потенциометра R12 "чувствительность", добиться индикации всей светодиодной шкалы;

•в обратной последовательности смонтировать корпус

сигнализатора и произвести пломбирование.

6.2.2.7-Порог срабатывания сигнализации разряда аккумуляторных батарей (4,4В) контролируется по величине напряжения на выходе стороннего источника питания, при котором гаснет светодиод зеленого свечения.

6.2.3.Обработка результатов измерения.

6.2.3.1.Погрешность измерения сигнализатора определяется как:

С =Ci -Сп;

где: Сп - паспортное значение концентрации ПГС, Ci -измеренное значение ПГС.

6.2.3.2.Сигнализатор "Сигнал-02" считается годным, если:

С < 5%НКПР (СН4)

6.2.4.Оформление результатов поверки.

6.2.4.1.На сигнализатор, прошедшей испытания с положительным результатом, выдается свидетельство о поверке по установленной форме.

14.7.2. На сигнализатор, не прошедший испытаний выдается справка о непригодности.

7.Правила транспортировки и хранения.

7.1.Транспортирование сигнализатора "Сигнал-02" Заказчику может осуществляться всеми видами транспорта (транспортирование морским видом транспорта допускается при условии герметизации его упаковки;

авиационным транспортом - в герметизированных отсеках).

7.2.При транспортировании сигнализаторов необходимо соблюдать меры предосторожности с учетом предупредительных надписей на упаковочной таре.

7.3.Прибор должен храниться в упакованном виде при температурах от -50°С до +50°С, относительной влажности воздуха до 95% (без конденсации влаги).

7.4.В помещениях для хранения не должно быть пыли, паров кислот, щелочей, вызывающих коррозию.

7.5.При длительном хранении на складах сигнализатор каждые три месяца должен выниматься из упаковки и просушиваться при температуре (+20...+30)°С и относительной влажности воздуха не более 65%. Время сушки не менее двух суток.

7.6.Срок длительного хранения сигнализатора в капитальных отапливаемых помещениях 5 лет, в капитальных не отапливаемых помещениях 1 год.

Сигнализатор "СИГНАЛ-02" заводской №_______ соответствует

техническим условиям ГКПС16.00.00.000 ТУ и признан годным^для

•^КТППУЯТО"""

эксплуатации. Дата выпуска "

2000г.

Представитель ОТК

подпись

Сигнализатор "СИГНАЛ-02" заводской №_______ упакован

предприятием-изготовителем согласно требованиям, предусмотренным инструкцией по эксплуатации.

Дата упаковки "

2000г.

Упаковку произвел

подпись

Изделие после упаковки принял

подпись

Сигнализатор "Сигнал-02" заводской №_ Изготовитель: 000

"Политехформ-М" Дата выпуска "___"_________2000г.Диапазон измерений: (0...50)%НКПР по метану

Дата поверки "__ "_______2000г.

Поверка произведена сличением с данными поверочных газовых смесей, приготовленных и аттестованных Балашихинским кислородным заводом.

Паспорта газовых смесей:

1.Проверка комплектности:

2.Результаты поверки концентрации ПГС приведены в таблице:

|

Заводской номер прибора |

Концентрация ПГС |

Погрешность |

|

|

|

|

3,Заключение по протоколу

Подпись госповерителя

М.П.|

11.1.Предприятие-изготовитель гарантирует соответствие сигнализатора "СИГНАЛ-02" всем требованиям технических условий при соблюдении потребителем условий транспортировки, хранения и эксплуатации в течение:

-гарантийного срока хранения 6 месяцев с момента изготовления прибора;

-гарантийного срока эксплуатации 12 месяцев со дня ввода прибора в эксплуатацию.

11.2.В течение гарантийного срока эксплуатации потребитель имеет право на бесплатный ремонт по предъявлению гарантийного талона.

12.Сведения о гарантийных и послегарантийных ремонтах.

|

Вид ремонта |

Описание дефекта |

Перечень работ по устранению дефекта |

Примечание |

|

Рис.1. Структурная схема сигнализатора "Сигнал-02".

Рис.2а. Схема электрическая принципиальная сигнализатора "Сигнал-02".

Рис.26. Схемы электрические принципиальные блока обработки и ограничителя тока цепей искрозащиты.

Рис.3. Внешний вид сигнализатора.

Рис.4. Схема поверки сигнализатора.

Рис.5. Средства взрывозащиты датчика.

|

|

Рис.1.Структурная схема сигнализатора "СИГНАЛ-02".

|

|

Рис.2а. Схема электрическая принципиальная cигнализатора "Сигнал-02".

|

|

Рис.2б. Схемы электрические принципиальные блока обработки (А1) и ограничителя тока (А2) цепей искрозащиты сигнализатора "Сигнал-02".

|

|

Рис. 3. Внешний вид сигнализатора

|

|

Рис,4. Схема поверки сигнализатора.

1.Баллон с ПГС 2. Редуктор З.Вентиль точной регулировки

4.Ротаметр РКС-1-0,25

5.Приспособление для поверки

6.Сенсор сигнализатора

|

|

Рис. 5.

СРЕДСТВА ВЗРЫВОЗАЩИТЫ ДАТЧИКА| ДОКУМЕНТЫ |